三门峡戴卡轮毂是一家国家级绿色工厂

三门峡戴卡轮毂是一家国家级绿色工厂,年产铝合金轮毂500万只,产品覆盖“12-26”涂装、抛光、电镀等不同表面处理方式的汽车轮毂,供应通用、福特、克莱斯勒、标致、雷诺、大发、本田、东风日产、吉利汽车等多家国内外汽车制造厂商。工厂的生产、管理流程多,产业链较为丰富。如何实现智能化,提高资源的利用率并提高效率,一直是困扰企业发展的“顽疾”。

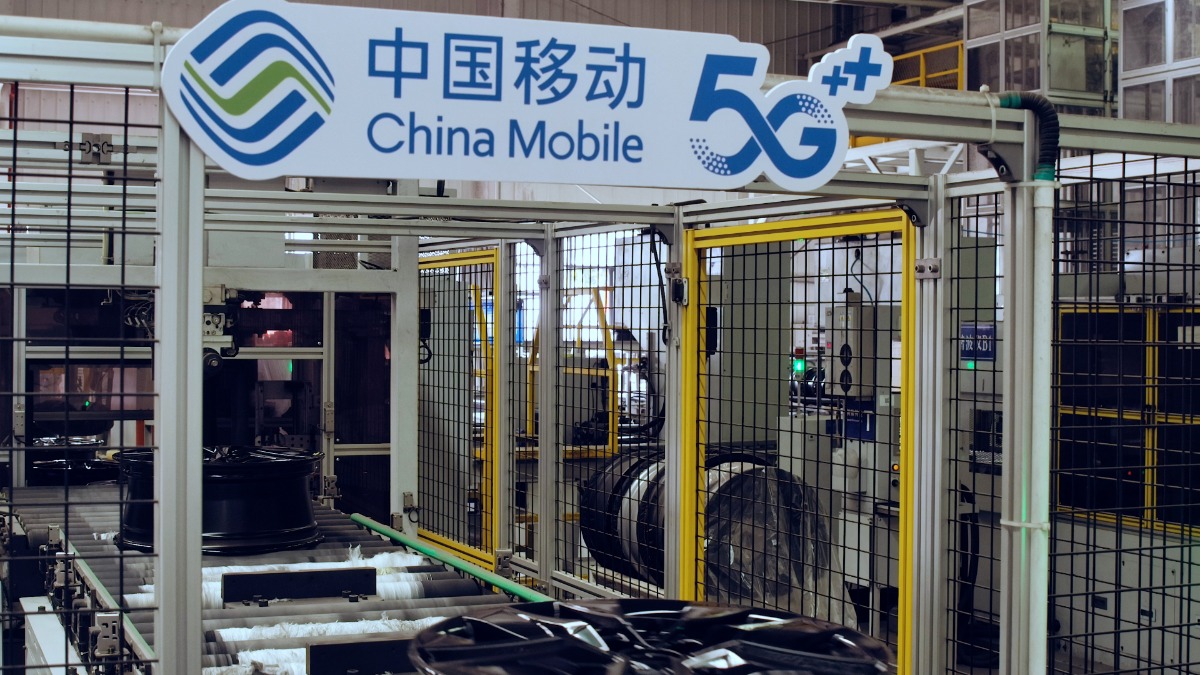

借助中国移动5G网络,通过大数据、云计算、物联网等信息化手段,实现了戴卡轮毂“智慧工厂”的升级。

5G赋能柔性生产 加工效率提升10%

走进三门峡戴卡轮毂制造有限公司的5G智慧工厂车间,映入眼帘的是一排排先进的生产设备,流水线上各式各样的轮毂正在流转一台台机器人机械臂在上下飞舞,只有少数工人在巡视设备。

减少了车间内布线成本

据了解,在生产过程中,通过中国移动5G网络实现了逻辑控制操作电子系统PLC之间、PLC与厂内系统间的系统数据传输,在保证数据安全和实时性的同时,减少了车间内布线成本,快速实现产线产能匹配。同时,厂区生产制造全流程资源数据的采集与传输,也为透明车间的实现提供了基础。

根据采集到机床加工时的数据信息,依赖于工业互联网平台,以工业APP 为载体,通过5G技术为机加工企业提供了端网升级、装备智能化等一系列服务。在云端进行算法分析生成优化策略,通过5G网络下发指令实时调整进给率,从而达到提升加工效率的目的。根据三门峡移动5G项目负责人吕娟介绍:“经过初步估算,全厂单元机组每年可增加产值500万。”

5G+X光缺陷检测 轮毂质检更智能

“之前依靠人工检测,费时长,误差大,人工检测完之后还容易出现残次品,无法满足生产需要。”戴卡轮毂智慧工厂的质检员刘林峰说,轮毂产品生产过程中,表面容易出现划伤、划痕、辊印、凹坑、粗糙、波纹等外观缺陷,有了5G+X光缺陷检测,通过高清的实时图像,工人可以快速捕捉缺陷,进行报警、质检和分拣,在报表上一目了然,大大提高了车间的效率,单机可代替6至8名工人,也防止了伪缺陷带来的困扰。

记者了解到,人工智能视觉检测技术原理是5G+X光缺陷检测能够在线、高速扫描每个产品,即可形成高分辨率的片材图像。通过轮毂探伤分析平台与5G工业网关连接,利用5G网络将X光片、探伤结果及探伤仪运行情况等基础信息回传至厂区信息中心分析,实现缺陷实时监测和自动分拣。同时,结合轮毂外观检测数据信息,实现轮毂生产工艺的迭代优化,助力生产质量与效率的整体提升,检测结果也可以实时反馈。

5G+AR智能点检 专家时刻“在身边”

在戴卡轮毂生产车间,一个工人正戴着一个特别的眼镜在操作,让记者感到好奇。

“之前检修遇到棘手的问题,本厂内处理不了,需要等到专业的高级专家亲自来检修,时间成本太高,耽误了工期,而现在仅仅通过一副眼镜,就可以轻松解决,实在是太方便了,5G确实大大帮助了我们。”设备维护员张新伟介绍说,这个工人正在跟远在上海的高级维修师傅进行视频,通过他佩戴的AR眼镜可以快速的把所看到的高清机器内容收集,专家在自己所在的地方进行视频的查看,就能进行沉浸式的检修处理,远方的专家进行标注后,车间的工人就能清晰、快速地找到机器零部件存在的问题。

5G+设备运转在线监测系统 实时监控智能诊断

5G+设备运转在线监测系统

“生产车间有大量机器人及自动化设备,但在传统的生产与巡检业务流程下,缺少信息化管理手段、关键设备缺乏预测性维护技术,存在一定风险。设备运行数据不及时、不集中、不精细,设备维护工作难于监管,影响设备运转率,降低设备使用寿命。”对于戴卡轮毂运营中心总监魏要星来说,如何实现设备的高效、安全运行管理一直是困扰他的难题。

基于这样的背景,迫切需要进行传统业务向数据化、自动化、信息化进行变革。“通过5G网络可以有效的监控企业的生态信息、设备信息、质量信息,为运营管理提供有效的服务,从安全生产、数据智能、管理提升和效益提升四个方面增强了企业的管理能力。”魏要星介绍说。

据了解,设备的运行状态24小时无间断监测、关键参数监测、异常报警、智能诊断、振动分析、预测排故、能效管理、产能分析等服务,可帮助管理人员全面、准确评估重要设备工作情况,协助技术人员评估关键设备的实时性能,为维护人员设备维修保养提供了数据支持。通过监测设备运行能耗,提高设备运维效率,有效减少了企业设备非计划停机,减少了因为停机带来的产能损失,提高了设备使用寿命,实现生产设备全生命周期健康管理,为企业带来显著的经济效益。

三门峡移动负责人表示,下一步,三门峡移动将加强与戴卡轮毂制造有限公司的深入合作,立足工业企业发展需求,推动5G、互联网、大数据、人工智能和智能化云工厂的深度融合,积极探索协同制造、共享制造、个性化定制、“产品+服务”等智能制造新模式和新业态,助力传统产业数字化、网络化、智能化转型。